在 “双碳” 目标的强力推动下,风力发电凭借清洁、可再生的天然优势,已然成为能源领域的 “明星产业”。无论是草原上整齐排列的风机阵列,还是海上随风转动的巨型叶片,都在持续不断地将风能转化为电能,点亮千家万户。然而,在这绿色能源蓬勃发展的背后,风力发电设备却时刻面临着复杂环境的严峻挑战,其中温度监测更是保障设备稳定运行的关键所在。今天,就让我们深入探究 RFID测温芯片在风力发电中发挥的神奇作用。

发电机轴承与定子绕组:

痛点: 发电机是核心部件,轴承过热是常见故障,定子绕组过热也会导致绝缘损坏。

应用: 在轴承外圈或端盖、定子槽内或端部绕组关键点部署无源RFID测温标签。

价值: 实时监测运行温度,提前预警轴承润滑失效、磨损或绕组过热,防止灾难性故障。

齿轮箱(轴承、齿轮啮合点、油温):

痛点: 齿轮箱故障率高,轴承点蚀、断齿、润滑不良等都会导致局部温度异常升高。

应用: 在关键轴承(高速轴、中间轴、行星轮)外圈、齿轮箱壳体靠近啮合区域或油池内部署测温标签。

价值: 监测轴承健康状况、齿轮啮合状态、油温变化,及时发现异常磨损、润滑不足或冷却失效。

变桨轴承与齿轮:

痛点: 变桨系统频繁动作,轴承和齿轮承受复杂载荷,容易出现磨损和过热。

应用: 在变桨轴承外圈齿部附近或变桨减速器外壳部署测温标签。

价值: 监测变桨机构的机械状态,预防因轴承卡滞、齿轮损坏导致的变桨故障。

主轴承:

痛点: 主轴承支撑整个叶轮,故障代价极高。润滑不良、磨损、不对中都会引起温升。

应用: 在主轴承外圈或端盖部署测温标签。

价值: 实时掌握主轴承运行温度,是预测性维护的关键指标。

电力转换系统(变频器IGBT模块、变压器):

痛点: IGBT模块、电抗器、变压器绕组等电力电子器件过热会显著降低寿命甚至失效。

应用: 在IGBT散热器、变压器油箱外壳或绕组热点附近部署测温标签。

价值: 监测功率器件和变压器的热状态,优化冷却控制,防止过热停机。

塔筒法兰连接螺栓:

痛点: 螺栓预紧力不足会导致法兰连接松动,摩擦生热。

应用: 在关键螺栓头部或法兰接触面附近部署测温标签。

价值: 通过监测螺栓区域温度异常升高(相对比较),间接判断螺栓松动情况。

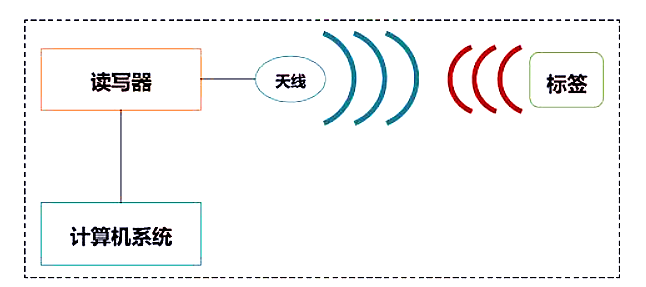

无线无源:

无电池: 标签通过读写器发射的射频能量供电,无需布线或更换电池,寿命长(可达20年以上),尤其适合旋转部件和难以布线的位置。

免维护: 省去了有线传感器布线的复杂工程量和后期线缆维护成本。

适用于旋转部件:

传统滑环传输温度信号成本高、可靠性低。RFID无线传输完美解决了旋转部件(发电机转子侧、齿轮箱输入/输出轴)的数据传输难题。

多点分布式监测:

一个读写器可同时读取多个标签,实现关键设备多个热点的密集监测。

安装相对简便:

标签体积小,通常只需粘贴或机械固定,读写器天线可安装在固定结构上。

远程监控与集成:

温度数据通过SCADA系统上传至中央监控平台,实现远程实时监控、报警和数据分析。

成本效益:

相比复杂的有线系统或滑环方案,在需要多点监测旋转部件时,RFID方案通常具有更低的综合成本(安装、维护、生命周期)。

标签选择:

无源UHF RFID: 最常用,读取距离相对较远(几米到十几米),适用于大多数机舱内场景。

工作频率: 需符合当地法规(如中国920-925MHz)。

测温精度与范围: 工业级标签精度通常在±1°C 或 ±2°C,范围需覆盖设备工作温度(如-40°C ~ +125°C或更高)。

封装: 需耐振动、耐高低温、防油污、防腐蚀。

读写器与天线部署:

位置: 需安装在能稳定覆盖所有标签的区域,考虑金属反射、遮挡影响。对于旋转部件,天线通常固定在非旋转部件上对准旋转部件上的标签。

多天线切换: 单个读写器可通过多端口连接多个天线,覆盖不同区域或方向。

抗干扰: 机舱内电磁环境复杂,需确保RFID系统与风机其他系统(如变频器)兼容。

数据采集与传输:

轮询策略: 合理设置读写器轮询各标签的频率,平衡数据实时性和系统负载。

数据传输: 读写器通过以太网、RS485或无线方式将数据接入风机本地控制器或SCADA。

环境适应性:

极端温度: 标签和读写器/天线需能在风机机舱的高低温环境下稳定工作。

振动: 所有设备必须能承受风机运行中的持续振动。

湿度、盐雾(海上风电): 需要更高等级的防护。

雷电防护(ESD): 系统需有良好的防雷设计。

数据应用:

实时报警: 设定温度阈值,触发报警。

趋势分析: 长期监测温度变化趋势,识别缓慢发展的故障。

温差分析: 比较同一设备不同点或对称点的温度差异,判断故障位置(如轴承)。

与振动、电流等数据融合: 结合其他状态监测数据,进行更精准的诊断和预测。

RFID测温芯片,特别是无源UHF RFID技术,为风力发电行业提供了一种革命性的温度监测解决方案,尤其突破了旋转部件监测的技术瓶颈。它在发电机轴承、绕组监测、电气柜测温等场景展现出巨大价值,核心优势在于无线无源、免维护、适合旋转部件、规模化成本低。尽管存在金属环境干扰和旋转读取可靠性等挑战,但随着技术的不断进步(如抗金属标签设计、读取算法优化)和成本的持续下降,RFID测温在风电状态监测和预测性维护中的应用将越来越广泛和深入,成为构建智能风电场、提升风机可靠性和降低运维成本的关键技术之一。这项技术正在从根本上改变我们监测风机健康的方式,让那些曾经难以触及的关键部位也能发出“声音”,从而避免潜在的重大故障。

(图片来源于网络 侵删)

联系电话

微信扫一扫